En 1990, con la reunificación de Alemania, Friedrich Hoppe y sus hijos estaban totalmente decididos a participar activamente en la construcción de la economía de mercado libre y social en el este de Alemania. Tras los sondeos, las conversaciones in situ y las tediosas negociaciones con la agencia fiduciaria (THA), el 1 de julio de 1991 en Crottendorf, se adquirió una antigua empresa estatal dedicada a la fabricación de herrajes bajo la administración de THA, con los 98 empleados de entonces, 18 de ellos con una jornada de trabajo suspendida. Paralelamente se construyó una nueva fábrica en el polígono industrial que acabada de crearse y que se inauguró en 1993. Ya había 252 empleados que producían allí herrajes para puertas y manillas para ventanas. Desde el principio fue una fábrica con un valor añadido completo, es decir, no un “banco de trabajo ampliado”, como muchas empresas de Alemania Occidental crearon en el Este durante ese tiempo por motivos puramente económicos.

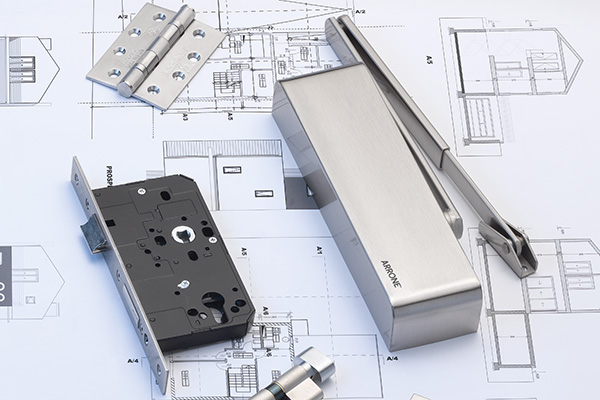

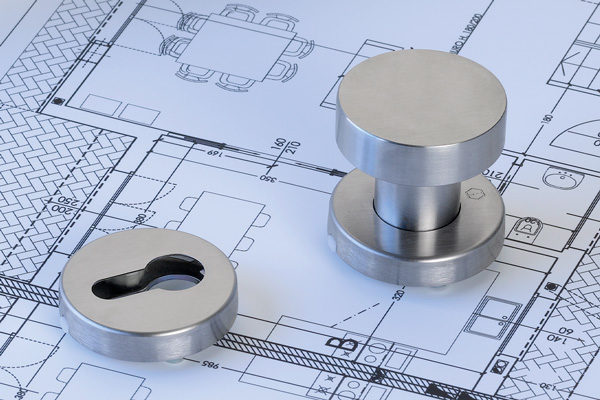

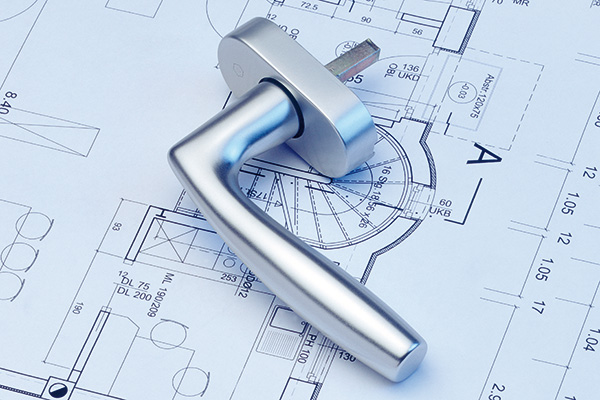

Comenzó con la fabricación de herrajes de aluminio, que durante las próximas dos décadas siguió siendo la competencia principal de la empresa. Pero también se fabricaban herrajes de latón, mientras que en ocasiones se suministraban desde allí productos fabricados en otras fábricas para los mercados de la construcción y bricolaje. Y también el montaje para pedidos pequeños y muy pequeños fue una de las actividades que se llevaban a cabo allí. En la gama de tareas de la planta con 31 500 m² de superficie de producción y con más de 500 empleados de forma continuada desde 1997, se han producido una y otra vez cambios serios en los que los empleados han demostrado su valía. Pero lo que sucedió después de 2012 supuso una dimensión completamente nueva de la transformación.

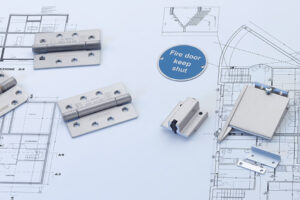

En 2012 se lanzó el “proyecto estratégico” del Grupo HOPPE. “El objetivo del 'programa de acondicionamiento más intenso' lanzado hasta la fecha en la historia de la empresa consistía en renovar las estructuras para maximizar la eficacia de los procesos de la empresa y maximizar los beneficios para los clientes”, explica el empresario Wolf Hoppe. El paquete completo incluye aproximadamente una docena de proyectos individuales que abarcan todos los sectores de la empresa. En el marco de la optimización de la producción se han agrupado las competencias de los centros de producción en Alemania, Italia y República Checa, y las plantas se han centrado en sus puntos fuertes. Tras intensas planificaciones, las reformas comenzaron a finales de 2013 en Crottendorf. La planta debía pasar de ser una empresa dedicada a la fabricación de herrajes de aluminio desde los moldes originales al embalajes, a ser un centro de montaje y logística para todo el Grupo HOPPE. ¡Más cambios imposible!

Las máquinas y los equipos se trasladaron a otras plantas “en pleno funcionamiento”. Un hito importante fue el desmantelamiento del sistema de anodizado y aguas residuales desde el punto de vista técnico de la producción, pero también desde el punto de vista psicológico, a juzgar por las historias que se escuchan una y otra vez de los empleados. Como contrapartida, aquí llegaron nuevos trabajos de montaje de otras plantas. Se planificó un nuevo sistema de almacenamiento y transporte. En 2015 se iniciaron extensos trabajos de construcción como requisito para el nuevo concepto de uso. Thomas Krüger, miembro del equipo de dirección y líder del proyecto desde el principio, recuerda especialmente que fue necesario realizar tres perforaciones a través de los techos de 50 cm de espesor para los “elevadores”. Las perforaciones se hicieron en el hormigón armado con hojas de sierra del tamaño de una persona. Se invirtió el elevado importe de un millón de euros en tecnología de montaje y almacenamiento. Se llevaron a cabo otras reubicaciones entre las plantas. En noviembre de 2016 se produjo un retraso en los trabajos. La forma recomendada por los profesionales de implementar al mismo tiempo un nuevo software empresarial y el sistema de gestión de almacenes no fue la correcta. Era necesaria una concepción técnica de base nueva de personal, organización y procesamiento de datos. Aunque la implementación de la planificación tardó más tiempo y fue más cara de lo previsto, hoy la “nueva” planta puede mirar hacia el futuro con confianza. Se montan unas 35 000 variantes de productos. El sistema de almacenamiento y transporte está en funcionamiento desde marzo y actualmente se encuentra en fase de optimización. La distancia de transporte interno es superior a 1 km, con más de 40 robots de transporte autónomos que transportan los encargos en los diferentes niveles asociados a las estaciones de elevación. Además del montaje de las series pequeñas y superreducidas y de la logística, en la planta se fabrican también productos semiacabados de acero y cinc, por lo que todavía hay un poco de producción, pero, en general, la empresa que a 1 agosto de 2017 tenía 638 empleados, se ha convertido en una empresa completamente diferente. A finales de año, se espera que se completen las últimas reubicaciones. La relevancia de la planta para todo el Grupo HOPPE es ahora incluso más importante que antes.